Anlage 2

Anhang 2 (zu §§ 7, 8, 9, 9a, 12, 13 und 18)

Ebenen für die Überwachung von tätigkeitsspezifischen Treibhausgasemissionen

Abschnitt 1: Tätigkeitsdaten

Die Ebene der Bestimmung von Tätigkeitsdaten des jeweiligen Stoffstroms wird definiert durch die Unsicherheit der Mengenbestimmung im Berichtszeitraum. Die höchstzulässige Unsicherheit für jede Ebene ist aus Tabelle 7 zu entnehmen.

Tabelle 7: Höchstzulässige Unsicherheiten für die Bestimmung der Tätigkeitsdaten

Tätigkeit | Stoffstromart | Höchstzulässige Unsicherheit für Ebene Nr. | |||

1 | 2 | 3 | 4 | ||

Verbrennungsanlagen und Emissionen aus Verbrennung bei sonstigen Tätigkeiten | Kommerzielle Standardbrennstoffe | ±7,5% | ±5,0% | ±2,5% | ±1,5% |

Andere gasförmige & flüssige Brennstoffe | ±7,5% | ±5,0% | ±2,5% | ±1,5% | |

Feste Brennstoffe | ±7,5% | ±5,0% | ±2,5% | ±1,5% | |

Massenbilanzansatz für Ruß erzeugende Anlagen und Gasaufbereitungsstationen | ±7,5% | ±5,0% | ±2,5% | ±1,5% | |

Fackeln | ±17,5% | ±12,5% | ±7,5% | -- | |

Abgaswäsche – Karbonat | ±7,5% | -- | -- | -- | |

Abgaswäsche – Gips | ±7,5% | -- | -- | -- | |

Mineralölraffinerien | Regeneration von katalytischen Crackern | ±10,0%*) | ±7,5%*) | ±5,0%*) | ±2,5%*) |

Wasserstofferzeugung | ±7,5% | ±2,5% | -- | -- | |

Kokereien | Massenbilanz | ±7,5% | ±5,0% | ±2,5% | ±1,5% |

Brennstoff als Prozess-Input | ±7,5% | ±5,0% | ±2,5% | ±1,5% | |

Röst- und Sinteranlagen für Metallerze | Massenbilanz | ±7,5% | ±5,0% | ±2,5% | ±1,5% |

Karbonat-Input | ±5,0% | ±2,5% | -- | -- | |

Produktion von Eisen und Stahl | Massenbilanz | ±7,5% | ±5,0% | ±2,5% | ±1,5% |

Brennstoff als Prozess-Input | ±7,5% | ±5,0% | ±2,5% | ±1,5% | |

Produktion von Zementklinker | Prozess-Input (Karbonate) | ±7,5% | ±5,0% | ±2,5% | -- |

Klinker-Herstellung | ±5,0% | ±2,5% | -- | -- | |

CKD | -**) | ±7,5% | -- | -- | |

nicht-karbonatischer Kohlenstoff | ±15,0% | ±7,5% | -- | -- | |

Produktion von Kalk | Karbonate | ±7,5% | ±5,0% | ±2,5% | -- |

Erdalkalimetalloxide | ±5,0% | ±2,5% | -- | -- | |

Produktion von Glas | Karbonate | ±2,5% | ±1,5% | -- | -- |

Produktion von Keramik | Kohlenstoff-Input | ±7,5% | ±5,0% | ±2,5% | -- |

Alkalioxid | ±7,5% | ±5,0% | ±2,5% | -- | |

Abgaswäsche | ±7,5% | -- | -- | -- | |

Produktion von Papier und Zellstoff | Standardmethode | ±2,5% | ±1,5% | -- | -- |

*) Bei der Überwachung der Emissionen aus der Regeneration von Katalysatoren (Katalytische Cracker, Flexicoking etc.) in Mineralölraffinerien bezieht sich die geforderte Unsicherheit auf die Gesamtunsicherheit aller Emissionen aus dieser Quelle.

**) Bei der Überwachung der Emissionen auf Grund von Staubabscheidung ist für Ebene 1 die abgeschiedene Staubmenge nach den Leitlinien der Industrie für bewährte Praxis zu schätzen.

Abschnitt 2: Ebenen für Rechenfaktoren

Zur Bestimmung der Rechenfaktoren sind für die jeweils angegebenen Stoffstromarten folgende Ebenen anzuwenden:

- 1. Spezifischer unterer Heizwert:

- Diese Ebenen sind für sämtliche Brennstoffe für sämtliche Tätigkeiten gemäß Anhang 1 EZG anzuwenden, auch wenn die Emissionen aus den Brennstoffen gemäß der bei der Zuteilung angewendeten Methodik als Prozessemissionen gewertet werden.

- Ebene 1: Wenn nicht § 12 Abs. 3 anzuwenden ist, ist ein IPCC-Standardfaktor (gemäß MR-Leitlinien) anzuwenden. Ist kein derartiger Faktor vorhanden, so sind auch andere konstante Werte zulässig, wie insbesondere Literaturwerte oder auf einmaligen Analysen basierende Werte, sofern sie auf geltenden wissenschaftlichen Standards basieren und auch bei der Berechnung der Zuteilung verwendet wurden. Ist für einen Brennstoff ein Standardfaktor gemäß Ebene 2a verfügbar, so ist Ebene 1 nicht anwendbar.

- Ebene 2a: Es sind Standardfaktoren aus der nationalen Treibhausgasinventur gemäß Anhang 3 heranzuziehen.

- Ebene 2b: Für kommerzielle Brennstoffe wird der aus dem Lieferschein des Brennstofflieferanten für den betreffenden Brennstoff ersichtliche untere Heizwert angewandt, vorausgesetzt, die Werte wurden nach anerkannten nationalen oder internationalen Normen berechnet, und diese Methodik wurde auch bei der Zuteilung angewandt.

- Ebene 3: Der Heizwert wird mittels Analysen gemäß § 13 ermittelt.

- 2. Emissionsfaktor bei Brennstoffen

- Diese Ebenen sind für sämtliche Brennstoffe für sämtliche Tätigkeiten gemäß Anhang 1 EZG anzuwenden, auch wenn die Emissionen aus den Brennstoffen gemäß der bei der Zuteilung angewendeten Methodik als Prozessemissionen gewertet werden. Diese Ebenen sind nicht anzuwenden, wenn die vom jeweiligen Brennstoff verursachten Emissionen gemäß Massenbilanzmethodik ermittelt werden.

- Ebene 1: Wenn nicht § 12 Abs. 3 anzuwenden ist, ist ein IPCC-Standardfaktor (gemäß MR-Leitlinien) anzuwenden. Ist kein derartiger Faktor vorhanden, so sind auch andere konstante Werte zulässig, wie insbesondere Literaturwerte oder auf einmaligen Analysen basierende Werte, sofern sie auf geltenden wissenschaftlichen Standards basieren und auch bei der Berechnung der Zuteilung verwendet wurden. Ist für einen Brennstoff ein Standardfaktor gemäß Ebene 2a verfügbar, so ist Ebene 1 nicht anwendbar.

- Ebene 2a: Es sind Standardfaktoren aus der nationalen Treibhausgasinventur gemäß Anhang 3 heranzuziehen.

- Ebene 2b: Der Inhaber berechnet die Emissionsfaktoren für den betreffenden Brennstoff auf der Grundlage eines der folgenden etablierten Proxywerte:

- a. einer Dichtemessung spezifischer Öle oder Gase, wie sie zB in Raffinerien oder in der Stahlindustrie eingesetzt werden, und

- b. dem unteren Heizwert bestimmter Kohlearten,

- kombiniert mit einer empirischen Korrelation, die von einem akkreditierten Labor mindestens ein Mal jährlich bestimmt wird.

- Ebene 3: Der Emissionsfaktor wird mittels Analysen gemäß § 13 ermittelt.

- 3. Oxidationsfaktor bei Brennstoffen:

- Diese Ebenen sind für sämtliche Brennstoffe für sämtliche Tätigkeiten gemäß Anhang 1 EZG anzuwenden, auch wenn die Emissionen aus den Brennstoffen gemäß der bei der Zuteilung angewendeten Methodik als Prozessemissionen gewertet werden. Diese Ebenen sind nicht anzuwenden, wenn die vom jeweiligen Brennstoff verursachten Emissionen gemäß Massenbilanzmethodik ermittelt werden.

- Ebene 1: Der Oxidationsfaktor beträgt 1,0.

- Ebene 2: Der Oxidationsfaktor wird entsprechend den Angaben der Standardoxidationsfaktoren in der nationalen Treibhausgasinventur festgelegt. Diese Ebene dient lediglich der Konsistenz der Berichterstattung der Mitgliedstaaten der Europäischen Union und ist für Anlagen, die dem EZG unterliegen, nicht anzuwenden, damit die Ebene gemäß der österreichischen Treibhausgasinventur mit Ebene 1 übereinstimmt.

- Ebene 3: Der Inhaber ermittelt den Oxidationsfaktor gemäß den Anforderungen von § 8 Abs. 7.

- 4. Biogener Anteil des Kohlenstoffs

- Diese Ebenen sind für sämtliche Brennstoffe für sämtliche Tätigkeiten gemäß Anhang 1 EZG anzuwenden, auch wenn die Emissionen aus den Brennstoffen gemäß der bei der Zuteilung angewendeten Methodik als Prozessemissionen gewertet werden oder mittels einer Massenbilanz berechnet werden.

- Ebene 1: Es ist ein konstanter Wert gemäß § 12 Abs. 2 Z 1 anzuwenden.

- Ebene 2: Der biogene Anteil des Kohlenstoffs wird mittels Analysen gemäß § 13 ermittelt.

- 5. Besondere Bestimmungen für Emissionen von Fackeln

- Abweichend von der Standardberechnungsformel gemäß § 8 Abs. 1 dürfen Emissionen von Fackeln auch mit Hilfe eines mengenbezogenen Emissionsfaktors berechnet werden. In diesem Fall ist für den Heizwert lediglich ein Proxywert zu berichten. Die anzuwendende Formel lautet:

- Emissionen = Tätigkeitsdaten x Emissionsfaktor (x Oxidationsfaktor).

- In diesem Fall sind folgende Ebenen für den Emissionsfaktor definiert:

- Ebene 1: Der Emissionsfaktor beträgt konstant 0,00393 t CO2/Nm3 Fackelgas entsprechend der Verbrennung von Ethan.

- Ebene 2a: Es sind Standardfaktoren aus der nationalen Treibhausgasinventur gemäß Anhang 3 heranzuziehen.

- Ebene 2b: Anlagenspezifische Emissionsfaktoren werden im Rahmen der Prozessmodellierung nach Industriestandardmodellen anhand einer Schätzung des Molekulargewichts des Gasstromes berechnet. Durch Prüfung der relativen Anteile und Molekulargewichte der betreffenden Stoffströme wird für das Molekulargewicht des Fackelgases ein gewichteter Jahresdurchschnitt errechnet.

- Ebene 3: Der Emissionsfaktor wird mittels Analysen gemäß § 13 des Kohlenstoffgehalts des abgefackelten Gases ermittelt.

- 6. Besondere Bestimmungen für Ruß erzeugende Anlagen

- Die Emissionen aus der Verbrennung in Ruß erzeugenden Anlagen sind nach dem Verfahren der Massenbilanz zu berechnen.

- 7. Prozessemissionen von Verbrennungsanlagen

- Sofern bei der Zuteilung CO2-Prozessemissionen aus der Rauchgaswäsche berücksichtigt wurden, sind diese nach einer der beiden folgenden Methoden zu überwachen. Anderenfalls können diese Emissionen als Zusatzinformation berichtet werden.

- Methode A (Karbonatinput):

- Die Tätigkeitsdaten sind die Menge des im Prozess eingesetzten Karbonats, insbesondere von Kalkstein oder Dolomit.

- Emissionsfaktor: Ebene 1: Die Bestimmung der CaCO3- bzw. MgCO3-Menge im jeweiligen Einsatzmaterial erfolgt nach den Leitlinien der Industrie für bewährte Praxis.

- Methode B (Gipsproduktion):

- Die Tätigkeitsdaten sind die Menge des im Prozess produzierten Gipses.

- Emissionsfaktor: Ebene 1: Der konstante Wert 0,2558 t CO2/t Trockengips (CaSO4° 2H2O) ist anzuwenden.

- 8. Besondere Bestimmungen für Emissionen aus der Regeneration von Katalysatoren (Katalytische Cracker, Flexicoking etc.) in Mineralölraffinerien

- Emissionen aus diesen Anlagen werden anhand einer Materialbilanz berechnet, wobei der Zustand und die Zusammensetzung von zugeführter Luft und Abgasen berücksichtigt wird. Jegliches CO im Abgas wird rechnerisch wie CO2 behandelt (Umrechnungsfaktor: 1 t CO entspricht 1,571 t CO2). Die Analyse von zugeführter Luft und Abgasen erfolgt gemäß § 13.

- Als Tätigkeitsdaten werden unmittelbar die Emissionen gemeldet. Eine gesonderte Angabe von Rechenfaktoren wird nicht gefordert. Die Unsicherheitsschwellenwerte für Tätigkeitsdaten gemäß Abschnitt 1 dieses Anhangs beziehen sich auf die Gesamtunsicherheit aller Emissionen aus dieser Quelle.

- 9. Besondere Bestimmungen für Emissionen aus Anlagen zur Produktion von Wasserstoff (H2) in Mineralölraffinerien

- Abweichend von der Standardberechnungsformel gemäß § 8 Abs. 1 dürfen Emissionen von H2 produzierenden Anlagen mit Hilfe eines massenbezogenen Emissionsfaktors berechnet werden. Ein Oxidationsfaktor ist nicht anzuwenden. Für den Heizwert ist ein Proxywert zu berichten. Die anzuwendende Formel lautet:

- Emissionen = Tätigkeitsdaten x Emissionsfaktor

- In diesem Fall sind folgende Ebenen für den Emissionsfaktor definiert:

- Ebene 1: Der Emissionsfaktor beträgt konstant 2,9 t CO2 je Tonne verarbeitetem Einsatzmaterial entsprechend dem Einsatz von Ethan.

- Ebene 2: Der Emissionsfaktor wird mittels Analysen gemäß § 13 des Kohlenstoffgehalts des Einsatzmaterials ermittelt.

- 10. Ebenen für Massenbilanzen

- Diese Ebenen sind für sämtliche Stoffströme anzuwenden, die zur Emissionsüberwachung einer oder mehrerer Anlagen mittels Massenbilanz berücksichtigt werden müssen. Diese Ebenen sind nicht anzuwenden, wenn die vom jeweiligen Stoffstrom verursachten Emissionen gemäß Standardverfahren ermittelt werden. Durch Massenbilanz können insbesondere Kokereien, Röst- und Sinteranlagen für Erze, Anlagen zur Herstellung von Roheisen und Stahl sowie Anlagen zur Herstellung von Ruß überwacht werden.

- Zur Berechnung des Kohlenstoffgehalts aus Brennstoff-Emissionsfaktoren (Ebenen 1 und 2) dienen folgende Formeln:

- C-Gehalt [t C / t] = Emissionsfaktor [t CO2 / t] / 3,664 [t CO2 / t C]

- bzw. bei auf den Heizwert bezogenen Emissionsfaktoren:

- C-Gehalt [t C / t] = Emissionsfaktor [t CO2 / TJ] * unterer Heizwert [TJ / t] / 3,664 [t CO2 / t C]

- Ebenen für die Bestimmung des Kohlenstoffgehalts:

- Ebene 1: Wenn nicht § 12 Abs. 3 anzuwenden ist, ist der Kohlenstoffgehalt ist aus einem IPCC-Standardfaktor (soweit in den MR-Leitlinien verfügbar) zu berechnen. Ist kein derartiger Faktor vorhanden, so sind auch andere konstante Werte zulässig, wie insbesondere Literaturwerte oder auf einmaligen Analysen basierende Werte, sofern sie auf geltenden wissenschaftlichen Standards basieren und auch bei der Berechnung der Zuteilung verwendet wurden. Ist für einen Brennstoff ein Standardfaktor gemäß Ebene 2a verfügbar, so ist Ebene 1 nicht anwendbar.

- Ebene 2: Der Kohlenstoffgehalt ist aus Standardfaktoren aus der nationalen Treibhausgasinventur gemäß Anhang 3 zu berechnen.

- Ebene 3: Der Kohlenstoffgehalt wird mittels Analysen gemäß § 13 ermittelt.

- 11. Besondere Bestimmungen für die Überwachung von Prozessemissionen aus Anlagen zur Herstellung von Zementklinker

- Prozessemissionen sind entweder auf Basis des Karbonatanteils des Prozess-Inputs (Berechnungsmethode A) oder anhand der Menge des hergestellten Klinkers (Berechnungsmethode B) zu berechnen. Die Ansätze gelten als äquivalent und können beide vom Inhaber verwendet werden, um die Ergebnisse der jeweils anderen Methode zu bestätigen.

- Methode A (Auf Karbonatinput bezogen):

- Entweder für das gesamte Rohmehl oder für jede einzelne Rohmehlkomponente werden Tätigkeitsdaten und Zusammensetzungsdaten bestimmt, wobei sowohl CO2 aus Karbonaten, als auch aus sonstigem Kohlenstoffinput berücksichtigt wird. Die Nettorohmehlmenge kann erforderlichenfalls aus der Menge des produzierten Klinkers anhand eines anlagenspezifischen empirischen Rohmehl/Klinker-Quotienten ermittelt werden, der mindestens einmal jährlich nach den Leitlinien der Industrie für bewährte Praxis zu bestimmen ist.

- Optional kann, sofern relevant, abgeschiedener Zementofen- bzw. Bypassstaub abgezogen und getrennt berücksichtigt werden. Die Bestimmung von CO2 aus Staubabscheidung ist gemäß dem entsprechenden Abschnitt unter Methode B zu bestimmen.

- Bestimmung des Emissionsfaktors für Rohmehl bzw. Rohmehlkomponenten:

- Ebene 1: Die Menge relevanter Karbonate bzw. sonstigen Kohlenstoffs im jeweiligen Einsatzmaterial wird mittels Analysen gemäß § 13 ermittelt. Der Emissionsfaktor wird daraus mittels stöchiometrischer Faktoren berechnet.

- Bestimmung des Umsetzungsfaktors:

- Ebene 1: Der Umsetzungsfaktor beträgt 1,0 (= 100 v.H.).

- Ebene 2: Die Anlagenbetreiber können die vollständige Umsetzung für ein oder mehrere Einsatzmaterialien berücksichtigen und nicht umgewandelte Karbonate oder andere Kohlenstoffe dem oder den verbleibenden Einsatzmaterialien zurechnen. Die zusätzliche Analyse von im Klinker verbliebenem Kohlenstoff erfolgt gemäß § 13.

- Methode B (Auf Produkt bezogen):

- Die Berechnung der Emissionen erfolgt auf Basis der Menge des erzeugten Klinkers nach folgender Formel:

- CO2-EmissionenKlinker = Tätigkeitsdaten * Emissionsfaktor * Umsetzungsfaktor

- Sofern bei der jeweiligen Anlage relevant, muss CO2, das bei der Kalzinierung von Zementofen- und Bypass-Staub freigesetzt wird, gesondert berücksichtigt werden. Ebenso sind Emissionen aus nicht karbonatischem Kohlenstoff im Rohmehl getrennt zu bestimmen. Die Berechnung erfolgt dann gemäß der folgenden Formel:

- CO2-EmissionenGesamtprozess = CO2-EmissionenKlinker + CO2-EmissionenStaub +

- + CO2-Emissionennicht karbonatischer Kohlenstoff

- Zur Bestimmung der Emissionen infolge der Klinkerherstellung dient als Tätigkeitsdaten die Klinkerproduktion im Berichtszeitraum. Diese wird ermittelt durch direktes Wiegen des Klinkers oder auf Basis der Zementauslieferungen nach folgender Formel:

- Klinkerproduktion =

- ((Zementauslieferungen – Veränderung des Zementbestands)* Klinker/Zement-Quotient) –

- – zugelieferter Klinker + versendeter Klinker – Veränderung des Klinkerbestands

- Der Klinker/Zement-Quotient wird entweder für jedes der verschiedenen Zementprodukte nach Maßgabe von § 13 bestimmt oder aus der Differenz zwischen Zementzulieferungen, Bestandsveränderungen und als Zusatzstoffen im Zement verwendeten Materialien wie Bypass- und Zementofenstaub berechnet.

- Emissionsfaktor:

- Ebene 1: Es gilt ein Emissionsfaktor von 0,525 t CO2/t Klinker.

- Ebene 2: Es sind Standardfaktoren aus der nationalen Treibhausgasinventur heranzuziehen.

- Ebene 3: Die CaO- und MgO-Menge im Produkt wird durch Analysen gemäß § 13 bestimmt. Zur Umrechnung von Zusammensetzungsdaten in Emissionsfaktoren werden stöchiometrische Verhältniszahlen herangezogen, wobei davon ausgegangen wird, dass die gesamte CaO- und MgO-Menge von den jeweiligen Karbonaten abgeleitet wurde.

- Umsetzungsfaktor:

- Ebene 1: Der Umsetzungsfaktor ist 1,0 (= 100 v. H.).

- Ebene 2: Die Bestimmung des im Rohmaterial vorhandenen (nicht karbonatischen) CaO und MgO erfolgt durch zusätzliche Analyse gemäß § 13.

- Berücksichtigung von abgeschiedenem Zementofen- oder Bypass-Staub

- Sowohl für Methode A, als auch für Methode B ist der Emissionsfaktor für abgeschiedenen Staub mit folgenden Ebenen bestimmbar:

- Ebene 1: Es gilt ein Emissionsfaktor von 0,525 t CO2/t Staub.

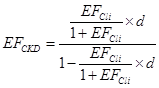

- Ebene 2: Der Grad der Kalzinierung und die Zusammensetzung des Staubs sind mindestens ein Mal jährlich durch Analyse gemäß § 13 zu ermitteln. Der Emissionsfaktor [t CO2/t Staub] ist auf der Basis der Zusammensetzung und des Grads der Kalzinierung nach folgender Formel zu berechnen:

- wobei:

- EFCKD: Emissionsfaktor für teilweise kalzinierten Zementofenstaub

- EFCli: anlagenspezifischer Emissionsfaktor für Klinker

- d: Grad der Zementofenstaub-Kalzinierung (freigesetztes CO2 als Anteil des Gesamtkarbonat-CO2 in der Rohmischung)

- Berücksichtigung von nicht karbonatischem Kohlenstoff im Rohmehl

- Bei Methode B sind Emissionen von CO2, das nicht aus der Kalzinierung von CaCO3 oder MgCO3 stammt, mit folgenden Bestimmungsmethoden zu berücksichtigen:

- Emissionsfaktor:

- Ebene 1: Der Anteil an nicht karbonatischem Kohlenstoff im relevanten Rohmaterial wird nach den Leitlinien der Industrie für bewährte Praxis geschätzt.

- Ebene 2: Der Anteil an nicht karbonatischem Kohlenstoff im relevanten Rohmaterial wird mindestens ein Mal jährlich durch Analyse gemäß § 13 bestimmt.

- Umsetzungsfaktor:

- Ebene 1: Der Umsetzungsfaktor ist 1,0 (= 100 v. H.).

- Ebene 2: Der Umsetzungsfaktor wird nach den Leitlinien der Industrie für bewährte Praxis berechnet.

- Die Bestimmung von nicht karbonatischem Kohlenstoff kann bis 31.12.2012 entfallen, wenn dies bei der Zuteilung nicht berücksichtigt wurde.

- 12. Besondere Bestimmungen für die Überwachung von Prozessemissionen aus Anlagen zur Herstellung von Kalk

- Prozessemissionen sind entweder auf Basis des Karbonatanteils des Prozess-Inputs (Berechnungsmethode A) oder anhand der Menge des hergestellten Branntkalks (Berechnungsmethode B) zu berechnen. Die Ansätze gelten als äquivalent und können beide vom Inhaber verwendet werden, um die Ergebnisse der jeweils anderen Methode zu bestätigen.

- Methode A (Auf Karbonatinput bezogen):

- Bestimmung des Emissionsfaktors:

- Ebene 1: Die Bestimmung der CaCO3- und MgCO3-Menge und – sofern relevant – der Menge an organischem Kohlenstoff in jedem relevanten Einsatzmaterial erfolgt durch Analyse gemäß § 13. Die Zusammensetzungsdaten werden mit den relevanten stöchiometrischen Faktoren in Emissionsfaktoren umgerechnet.

- Bestimmung des Umsetzungsfaktors:

- Ebene 1: Der Umsetzungsfaktor beträgt 1,0 (= 100 v.H.).

- Ebene 2: Die zusätzliche Analyse von im Produkt verbliebenem Kohlenstoff (anorganischer Kohlenstoff in Form CO2) erfolgt gemäß § 13.

- Methode B (Auf Produkt bezogen):

- Bestimmung des Emissionsfaktors:

- Ebene 1: Die Bestimmung des CaO- und MgO-Gehalts des Produktes erfolgt durch Analyse gemäß § 13. Zur Umrechnung von Zusammensetzungsdaten in Emissionsfaktoren werden stöchiometrische Faktoren verwendet, wobei davon ausgegangen wird, dass die gesamte CaO- und MgO-Menge aus den jeweiligen Karbonaten produziert wurde.

- Bestimmung des Umsetzungsfaktors:

- Ebene 1: Der Umsetzungsfaktor beträgt 1,0 (= 100 v.H.).

- Ebene 2: Die Bestimmung des im Rohmaterial vorhandenen (nicht karbonatischen) CaO und MgO erfolgt durch zusätzliche Analyse gemäß § 13.

- 13. Besondere Bestimmungen für die Überwachung von Prozessemissionen aus Anlagen zur Herstellung von Glas

- Der Emissionsfaktor von eingesetzten Rohstoffen ist auf Grund der Zusammensetzungsdaten und von stöchiometrischen Faktoren zu ermitteln:

- Ebene 1: Wenn nicht § 12 Abs. 3 anzuwenden ist, wird die Zusammensetzung relevanter Karbonate bzw. sonstiger Rohstoffe nach den Leitlinien der Industrie für bewährte Praxis ermittelt.

- Ebene 2: Die Zusammensetzung relevanter Karbonate bzw. sonstiger Rohstoffe wird mittels Analysen gemäß § 13 ermittelt.

- 14. Besondere Bestimmungen für die Überwachung von Prozessemissionen aus Anlagen zur Herstellung von keramischen Erzeugnissen

- Prozessemissionen sind entweder auf Basis des Kohlenstoffanteils des Prozess-Inputs (Berechnungsmethode A) oder anhand der Menge des hergestellten Produkts (Berechnungsmethode B) zu berechnen. Methode A ist insbesondere bei Anlagen, die naturbelassenen Ton oder Rohstoffe mit hohem organischem Kohlenstoffanteil verarbeiten, anzuwenden.

- Methode A (auf Karbonatinput bezogen):

- Bestimmung des Emissionsfaktors:

- Ebene 1: Wenn nicht § 12 Abs. 3 anzuwenden ist, beträgt der Emissionsfaktor 0,08794 t CO2 / t Trockenton (entsprechend 0,2 t CaCO3 / t).

- Ebene 2: Der Emissionsfaktor wird unter Berücksichtigung der besonderen Anlagenmerkmale und der Produktpalette für jeden Stoffstrom mindestens einmal jährlich nach den Leitlinien der Industrie für bewährte Praxis aktualisiert.

- Ebene 3: Die Zusammensetzung des relevanten Rohmaterials mittels Analysen gemäß § 13 ermittelt.

- Bestimmung des Umsetzungsfaktors:

- Ebene 1: Der Umsetzungsfaktor beträgt 1,0 (= 100 v.H.).

- Ebene 2: Die zusätzliche Analyse von im Produkt verbliebenem Kohlenstoff erfolgt gemäß § 13.

- Methode B (auf Produkt bezogen):

- Bestimmung des Emissionsfaktors:

- Auf Basis des Gehalts des Produkts an relevanten Metalloxiden, z. B. CaO, MgO und BaO, wird anhand der stöchiometrischen Faktoren ein Emissionsfaktor berechnet.

- Ebene 1: Wenn nicht § 12 Abs. 3 anzuwenden ist, beträgt der Emissionsfaktor 0,09642 t CO2 / t Produkt (entsprechend 0,2 t CaCO3 / t Ton).

- Ebene 2: Der Emissionsfaktor wird unter Berücksichtigung der besonderen Anlagenmerkmale und der Produktpalette für jeden Stoffstrom mindestens einmal jährlich nach den Leitlinien der Industrie für bewährte Praxis aktualisiert.

- Ebene 3: Die Zusammensetzung der Produkte wird mittels Analysen gemäß § 13 ermittelt.

- Bestimmung des Umsetzungsfaktors:

- Ebene 1: Der Umsetzungsfaktor beträgt 1,0 (= 100 v.H.).

- Ebene 2: Die zusätzliche Analyse der Zusammensetzung der Rohmaterialien erfolgt gemäß § 13.

- Emissionen aus der Abgasreinigung

- Sofern bei der Zuteilung CO2-Prozessemissionen aus der Abgasreinigung berücksichtigt wurden, sind diese nach der folgenden Methode zu überwachen. Anderenfalls können diese Emissionen freiwillig als Zusatzinformation berichtet werden.

- Emissionsfaktor: Ebene 1: Der Emissionsfaktor beträgt 0,440 [t CO2/t CaCO3].

- 15. Besondere Bestimmungen für die Überwachung von Prozessemissionen aus Anlagen zur Herstellung von Zellstoff und Papier

- Emissionen, die aus dem Einsatz von Karbonaten stammen, die dem Chemikalienkreislauf zugeführt werden, sind wie folgt zu überwachen:

- Emissionsfaktor: Ebene 1: Wenn nicht § 12 Abs. 3 anzuwenden ist, erfolgt die Bestimmung der Menge von CaCO3, Na2CO3 oder anderen Karbonaten im jeweiligen Einsatzmaterial nach den Leitlinien der Industrie für bewährte Praxis. Der Emissionsfaktor wird daraus an Hand stöchiometrischer Faktoren bestimmt.

Abschnitt 3: Ebenen für kontinuierliche Emissionsmessung

Werden Emissionen mittels Emissionsmessung gemäß § 7 Abs. 1 Z 2 ermittelt, so sind dabei folgende Ebenen zu verwenden:

- Ebene 1: Für jede Emissionsquelle muss während des Berichtszeitraums für alle Emissionen zusammen gerechnet eine Gesamtunsicherheit von weniger als ±10,0% erreicht werden.

- Ebene 2: Für jede Emissionsquelle muss während des Berichtszeitraums für alle Emissionen zusammen gerechnet eine Gesamtunsicherheit von weniger als ±7,5% erreicht werden.

- Ebene 3: Für jede Emissionsquelle muss während des Berichtszeitraums für alle Emissionen zusammen gerechnet eine Gesamtunsicherheit von weniger als ±5,0% erreicht werden.

- Ebene 4: Für jede Emissionsquelle muss während des Berichtszeitraums für alle Emissionen zusammen gerechnet eine Gesamtunsicherheit von weniger als ±2,5% erreicht werden.

Abschnitt 4: Ebenen für kontinuierliche Emissionsmessung von N2O

Werden Emissionen mittels Emissionsmessung gemäß § 7 Abs. 4 Z 1 ermittelt, so sind dabei folgende Ebenen zu verwenden:

- Ebene 1: Für jede Emissionsquelle muss für den jährlichen Stundenmittelwert der Emissionen eine Gesamtunsicherheit von weniger als ±10,0% erreicht werden.

- Ebene 2: Für jede Emissionsquelle muss für den jährlichen Stundenmittelwert der Emissionen eine Gesamtunsicherheit von weniger als ±7,5% erreicht werden.

- Ebene 3: Für jede Emissionsquelle muss für den jährlichen Stundenmittelwert der Emissionen eine Gesamtunsicherheit von weniger als ±5,0% erreicht werden.

Abschnitt 5: Methoden für die Bestimmung des Abgasstromes

Bei der Herstellung von Salpetersäure ist Methode A anzuwenden. Wenn Methode A technisch nicht machbar ist oder der Inhaber nachweist, dass mit Methode B oder C die gleiche oder eine höhere Genauigkeit erreicht wird, kann auf Methode B oder C zurückgegriffen werden, sofern diese von der zuständigen Behörde gemäß § 26 EZG als Teil der Prüfung des Überwachungskonzeptes und der darin vorgesehenen Methodik zugelassen wurde. Für alle anderen Emissionsmessungen ist entweder Methode B oder C anzuwenden.

Methode A (Herstellung von Salpetersäure):

Der Abgasstrom wird nach folgender Formel berechnet:

VAbgasstrom = VLuft * (1 – 0,2095) / (1 – O2,Abgas)

wobei:

VAbgasstrom = Abgasstrom in m3 pro halber Stunde unter Normbedingungen,

VLuft = Gesamtzuluftstrom in m3 pro halber Stunde unter Normbedingungen,

O2, Abgas = Volumenanteil O2 im Abgas.

VLuft wird als Summe aller Luftströme berechnet, die der Salpetersäureanlage zugeführt werden.

wobei folgende Formel anzuwenden ist:

VLuft = Vprim + Vsek + VSperr

wobei:

Vprim = primärer Zuluftstrom in m3 pro halber Stunde unter Normbedingungen,

Vsek = sekundärer Zuluftstrom in m3 pro halber Stunde unter Normbedingungen,

VSperr = Sperrluftstrom in m3 pro halber Stunde unter Normbedingungen.

Vprim wird bestimmt durch kontinuierliche Messung des Luftstroms vor der Vermischung mit Ammoniak.

Vsek wird durch kontinuierliche Luftstrommessung beispielsweise vor der Wärmerückgewinnungseinheit bestimmt.

VSperr entspricht dem im Rahmen des Salpetersäure-Herstellungsprozesses eingesetzten Sperrluftstrom.

Für Zuluftströme, die zusammengerechnet weniger als 2,5% des Gesamtluftstroms ausmachen, kann die zuständige Behörde gemäß § 26 EZG zur Bestimmung dieser Luftstromrate Schätzmethoden akzeptieren, die der Inhaber auf Basis bewährter Praktiken vorschlägt.

Der Inhaber weist anhand von Messungen unter normalen Betriebsbedingungen nach, dass der gemessene Abgasstrom homogen genug ist, um die Anwendung der vorgeschlagenen Messmethode zu ermöglichen. Bestätigt sich der Abgasstrom im Zuge dieser Messungen als nicht homogen, so ist dies bei der Entscheidung über geeignete Überwachungsmethoden und bei der Berechnung der Unsicherheit in den N2O-Emissionen zu berücksichtigen.

Alle Messungen werden auf Trockengas bezogen bzw. berichtet.

Methode B

Der Abgasstrom wird nach einem Massenbilanzansatz berechnet, wobei alle ausschlaggebenden Parameter wie insbesondere Einsatzmateriallasten, Zuluftstrom, Prozesseffizienz sowie am Prozessende u.a. Output, O2-Konzentration, SO2- und NOx-Konzentrationen berücksichtigt werden.

Methode C

Der Abgasstrom wird durch kontinuierliche Messung des Durchflusses an einem repräsentativen Messpunkt bestimmt.

Schlagworte

Röstanlage

Zuletzt aktualisiert am

16.04.2021

Gesetzesnummer

20005558

Dokumentnummer

NOR40122172

Lizenziert vom RIS (ris.bka.gv.at - CC BY 4.0 DEED)